Introduktion: Tätningens kritiska roll i motortillförlitlighet I världen av maskiner och motorunderhåll bär de minsta kompon...

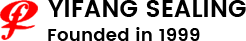

LÄS MERAnpassad Gummi Rörtätningar Tillverkare

-

-

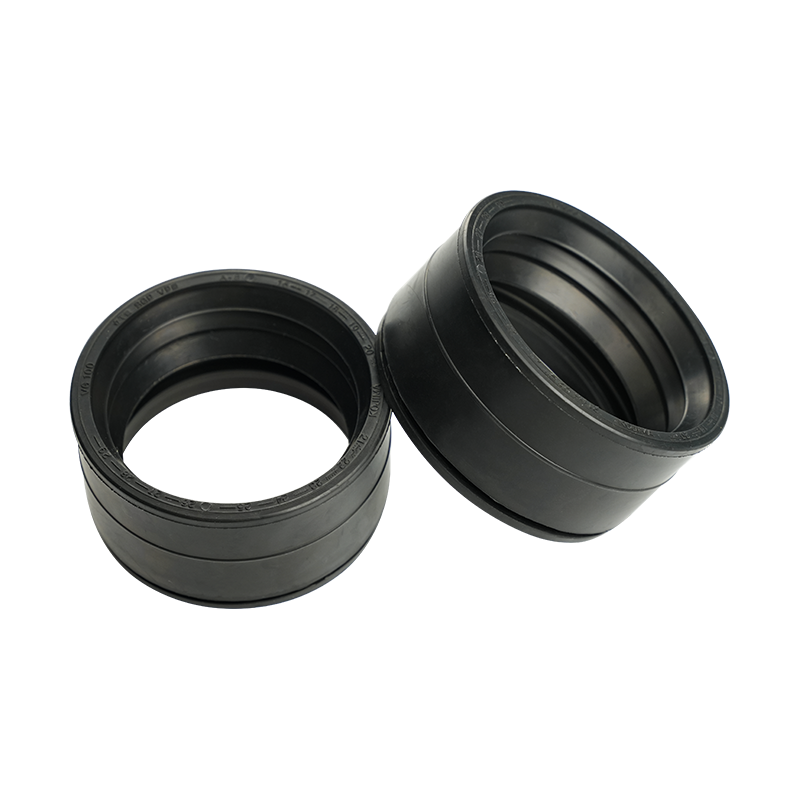

Inledning: Den kritiska betydelsen av kvalitet vid tätning av komponenter I den stellera och intrikata världen av industriel...

LÄS MER -

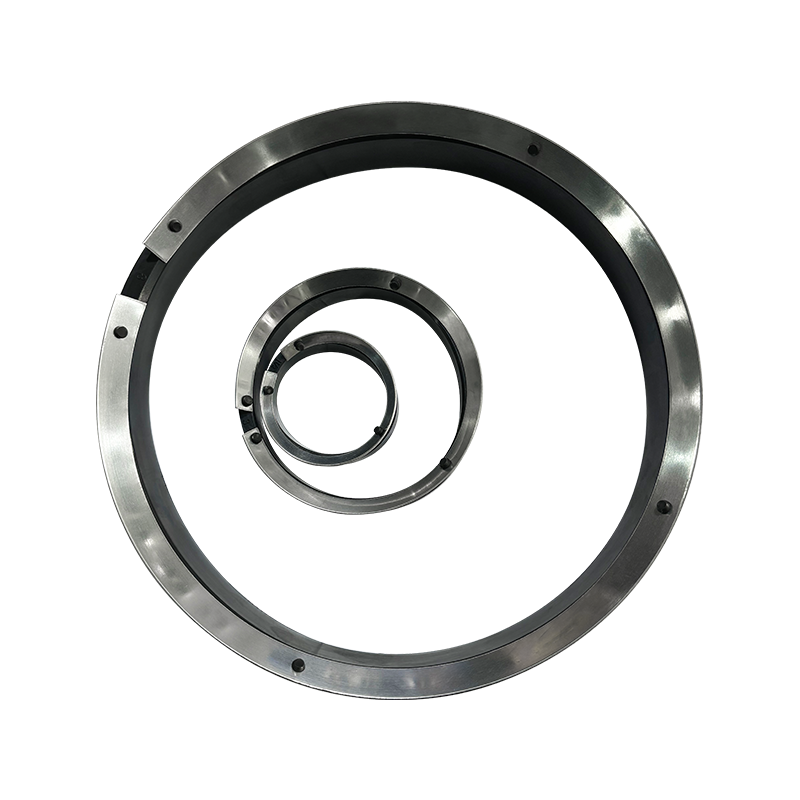

Integriteten hos alla trycksatta rörledningssystem är bara så stark som dess svagaste punkt. I system som använder polyvinylklo...

LÄS MER -

I den krävande världen av industriell tätning är misslyckande inte ett alternativ. En enda komprometterad tätning kan leda till...

LÄS MER

Hur man effektivt förhindrar generering av bubblor och föroreningar i produktionsprocessen av rörgummitätningar för att säkerställa produktens tätningsprestanda och utseendekvalitet?

I produktionsprocessen av rörledningsgummitätningar är effektivt förhindrande av generering av bubblor och föroreningar en nyckellänk för att säkerställa produktens tätningsprestanda och utseendekvalitet. Denna process kräver inte bara en hög grad av processkontroll och teknisk precision, utan även avancerad testutrustning och ett strikt kvalitetsledningssystem som stöd. I kombination med vårt företags rika erfarenhet och avancerade teknik inom området för gummitätningsproduktion kommer följande att diskutera i detalj hur man effektivt förhindrar generering av bubblor och föroreningar i produktionsprocessen.

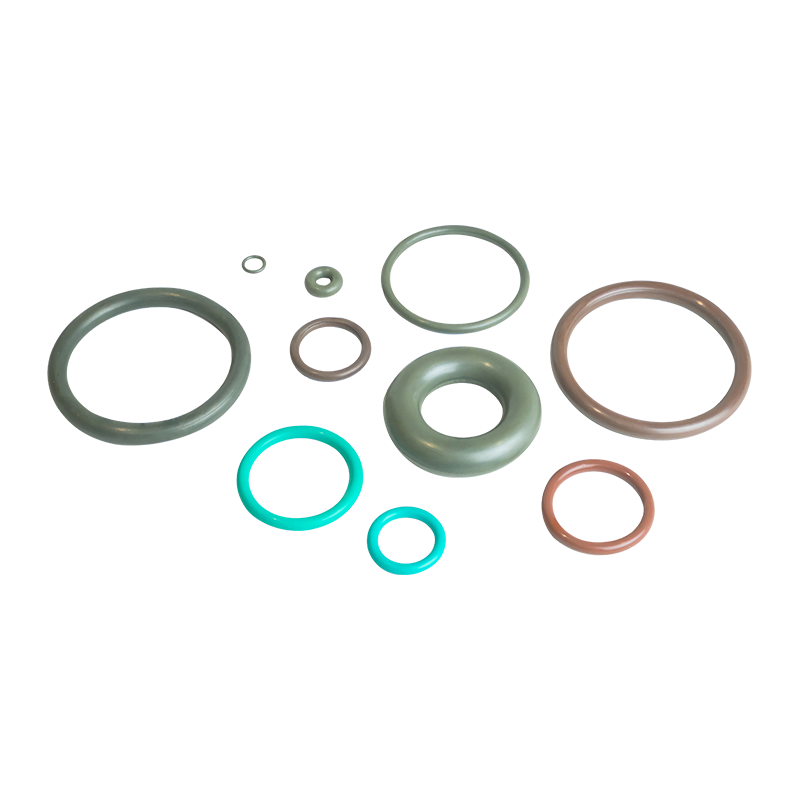

Kvaliteten på råvarorna är grunden för att förhindra uppkomsten av bubblor och föroreningar. Vårt företag använder högkvalitativa gummimaterial, inklusive men inte begränsat till nitrilgummi, silikongummi, fluorgummi, EPDM-gummi, naturgummi, kloroprengummi, hydrerat nitrilgummi, butylgummi och polyuretangummi. Dessa material har sina egna egenskaper, såsom hög temperaturbeständighet, högtrycksbeständighet, korrosionsbeständighet, slitstyrka, lågtemperaturbeständighet och livsmedelskvalitet, vilket kan möta behoven hos olika rörledningssystem.

I förbehandlingsstadiet av råvaror kontrollerar vi strikt lagringsmiljön och tiden för råvaror för att undvika fukt, kontaminering eller åldrande av material. För sammansatt gummi använder vi högprecisionsblandningsutrustning för att säkerställa att gummi och tillsatser (som mjukgörare, fyllmedel, vulkanisatorer etc.) blandas jämnt för att minska risken för att föroreningar blandas in. Samtidigt kommer det sammansatta gummit är strikt filtrerad och avgasad för att avlägsna små partiklar och gaser i den.

Under formningsprocessen är formdesign och rengöring avgörande. Vårt företag använder precisionsbearbetade formar för att säkerställa att formytan är slät och felfri för att minska risken för bubblor när gummit sprutas in i formen. Före varje användning av formen kommer vi att utföra strikt rengöring och smörjning för att undvika kvarvarande föroreningar inuti formen.

Under formsprutningsprocessen kontrollerar vi strikt injektionstrycket och hastigheten, såväl som formtemperaturen. Rimligt insprutningstryck och hastighet kan säkerställa att gummit fyller formen jämnt och snabbt, vilket minskar bildandet av bubblor. Samtidigt hjälper den lämpliga formtemperaturen flödet och vulkaniseringen av gummit, vilket ytterligare minskar genereringen av bubblor och föroreningar.

Vulkanisering är ett nyckelsteg i tillverkningen av gummitätningar, vilket direkt påverkar produktens fysiska egenskaper och utseendekvalitet. Vi använder avancerad vulkaniseringsutrustning och processer för att noggrant kontrollera vulkaniseringstemperaturen, tiden och trycket för att säkerställa att gummit är helt vulkaniserat och minska bubblorna som genereras under vulkaniseringsprocessen.

Efter vulkanisering utför vi strikt efterbearbetning, inklusive gradning, rengöring och ytbehandling. Dessa steg hjälper inte bara till att förbättra produktens utseende, utan tar också bort eventuella kvarvarande orenheter och små bubblor ytterligare.

För att säkerställa tätningsprestanda och utseendekvalitet på slutprodukten har vårt företag avancerad och komplett förstklassig testutrustning i branschen. Denna utrustning inkluderar men är inte begränsad till analytisk balans, elektronisk dragprovningsmaskin, åldringstestkammare, mikrosmältpunktsmätare, gummi- och plastdensitetsmätare, projektor (tvådimensionell), Mooney viskosimeter, hårdhetstestare, sluten rotorlös vulkanisator, tjockleksmätare , elektronisk våg, utrustning för detektering av Phoenix-storlek, testmaskin med roterande oljetätning med dubbla varv, siktningsmaskin för glasskivor, testkammare för åldring av varmluft, vätskedensitetsmätare, defekt detektor, oljetätningsradialkrafttestare och högtemperaturkrypspänningsavslappningstestare.

Genom denna utrustning kan vi genomföra omfattande tester av olika prestandaindikatorer för gummitätningar, inklusive draghållfasthet, brottförlängning, hårdhet, densitet, vulkaniseringsgrad, åldringsbeständighet, slitstyrka etc. Speciellt för problemet med bubblor och föroreningar, vi kan använda utrustning som feldetektorer och högeffektprojektorer för att utföra detaljerade inspektioner av produkterna för att säkerställa att slutprodukterna är fria från bubblor och föroreningar och uppfyller kundernas strikta krav.

Vårt företag har etablerat ett komplett kvalitetsledningssystem, från råvaruanskaffning, produktionsprocesskontroll till inspektion av färdig produkt, varje länk har formulerat strikta standarder och processer. Samtidigt fokuserar vi på ständiga förbättringar och genom dataanalys, kundfeedback och teknisk innovation optimerar vi kontinuerligt produktionsprocesser och kvalitetskontrollmetoder för att säkerställa att produktkvaliteten alltid förblir på den ledande nivån i branschen.

Genom strikt val av råmaterial, optimerad formningsprocess, exakt vulkanisering och efterbearbetning, avancerad testutrustning och ett komplett kvalitetsledningssystem kan vårt företag effektivt förhindra generering av bubblor och föroreningar i produktionsprocessen av rörgummitätningar , vilket säkerställer produkternas tätningsprestanda och utseendekvalitet. Våra tekniska fördelar och kvalitetsengagemang ger kunderna pålitliga, säkra och effektiva gummitätningslösningar.