Webbmeny

Produktsökning

Språk

Avsluta Meny

Hur upprätthåller NBR -oljetätningar stabila prestanda i extrema motormiljöer?

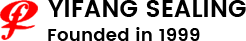

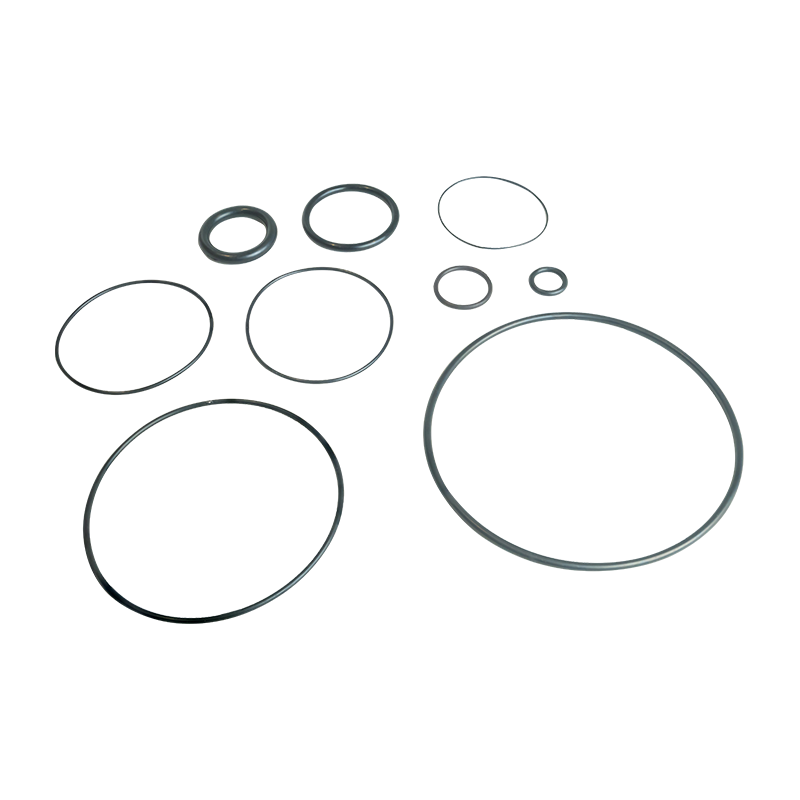

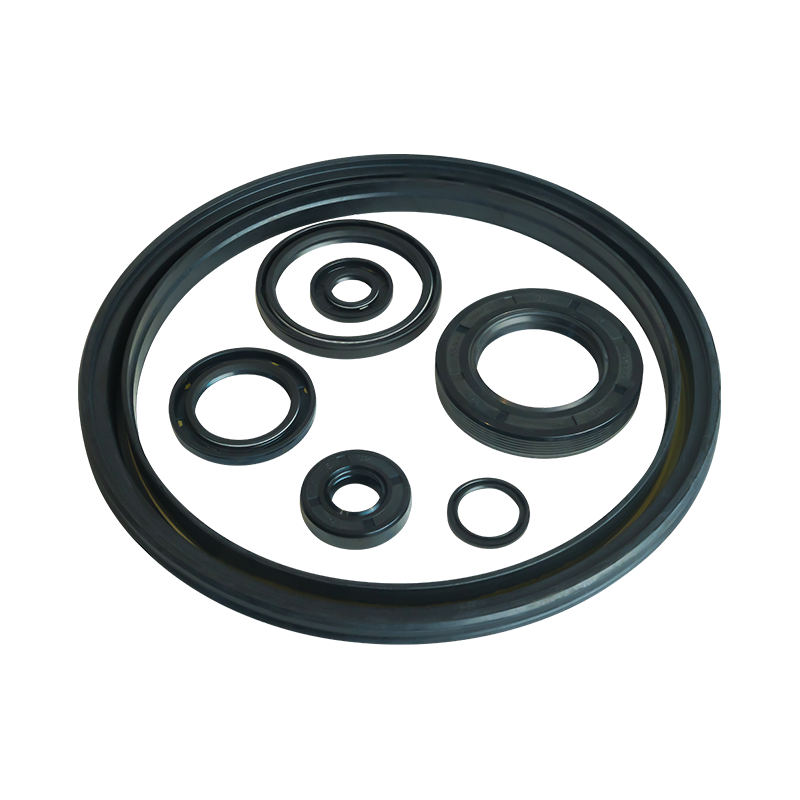

I den komplexa miljön i bilkraftsystem är oljetätningar nyckelkomponenter för att förhindra smörjmedelsläckage, och deras prestanda stabilitet påverkar direkt motorns tillförlitlighet och livslängd. Bland dem har nitrilgummi (NBR) oljetätningar blivit det mainstream-valet för biltillbehör på fordon på grund av deras utmärkta miljöanpassningsförmåga. Speciellt i motorrummet, som kännetecknas av hög temperatur, högt tryck, högt oljeinnehåll och hårda dynamiska belastningar, visar NBR-oljetätningar unika materiella fördelar och kan upprätthålla stabil prestanda i ett brett temperaturintervall på -40 ° C till 120 ° C, utan misslyckande på grund av lågtemperaturförhållanden eller förlust på grund av högtemperaturmjukning. Denna anpassningsförmåga är inte oavsiktlig utan kommer från den exakta regleringen av materialvetenskap, vilket gör det möjligt för NBR -oljetätningar att upprätthålla tillförlitliga tätningsfunktioner i extrema miljöer.

Molekylstrukturen för NBR -gummi bestämmer dess kärnegenskaper. Justering av Acrylonitrile (ACN) -innehållet gör att det har utmärkt oljemotstånd och kan motstå erosion av motorsmörjmedel, bränslen och olika kemiska medier under lång tid; Medan butadienkomponenten ger materialet god elasticitet och dynamisk återhämtningsförmåga, vilket säkerställer att oljetätningen fortfarande kan passa tätt under höghastighetsrotation eller vibrationsförhållanden i axeln. Denna balans är inte en enkel materialblandning, men uppnås genom exakt polymerisationsprocess och formuleringsoptimering. Till exempel kan det att öka andelen akrylonitril på lämpligt sätt att öka andelen akrylonitril, men om den är för hög kommer det att leda till en minskning av lågtemperaturelasticitet; Omvänt, om andelen butadien är för stor, även om den kan förbättra flexibiliteten, kan det minska värmebeständigheten. Därför måste formeln för NBR -oljetätningar proportioneras noggrant på molekylnivå så att den kan motstå oljeerosion och upprätthålla stabila mekaniska egenskaper över ett brett temperaturområde.

Miljöutmaningarna i motorrummet kommer inte bara från temperaturfluktuationer, utan också från kontinuerlig mekanisk stress, kemisk korrosion och dynamisk friktion. Det breda temperaturområdets stabilitet för NBR -oljetätningar beror på den synergistiska effekten av dess materialsystem. Under förhållanden med låg temperatur kan vanligt gummi bli sprött på grund av frysning av molekylsegment, men den optimerade NBR -formeln kan minska glasövergångstemperaturen (TG) genom att införa speciella mjukgörare och frostskyddsmedel, så att materialet förblir flexibelt under allvarliga kalla förhållanden. Vid den höga temperaturen försenar NBR-gummi den termiska oxidationens åldringsprocess genom att optimera vulkaniseringssystemet och införa värmebeständiga tillsatser, undvika tätningsfel orsakad av mjukning av hög temperatur. Nyckeln till denna temperaturanpassningsförmåga är att NBR -material inte passivt tål miljöförändringar, utan uppnår ett övergripande svar på extrema förhållanden genom dynamisk justering av den interna mikrostrukturen.

Dessutom slitmotståndet hos NBR -oljetätningar är nära besläktad med deras miljöanpassningsbarhet. Under driften av motorn bildas ett dynamiskt friktionsgränssnitt mellan oljetätningsläppen och den roterande axeln. Om materialets hårdhet är för hög är det lätt att orsaka axelslitage; Om det är för mjukt kan det förlora tätningseffekten på grund av snabbt slitage. NBR-gummi har en måttlig friktionskoefficient genom att justera påfyllningssystemet (såsom kolsvart, kiseldioxid, etc.) och graden av vulkanisering, vilket inte bara reducerar axelslitage utan också säkerställer långvarig tätning. Samtidigt, under höga temperaturförhållanden, kommer en stabil smörjoljefilm att bildas på ytan av NBR -oljetätningen, vilket ytterligare minskar ackumuleringen av friktionsvärme och förhindrar att materialet åldras snabbt på grund av lokal överhettning. Denna självreglerande karakteristik gör det möjligt för NBR-oljetätningen att upprätthålla en stabil prestandangräns under långvarig drift av motorn.

Framstegen med moderna NBR -oljetätningar återspeglas inte bara i optimering av basmaterial, utan också i den systematiska förbättringen av deras övergripande formel. Genom att introducera nano-förbättringsteknik kan till exempel materialets slitmotstånd och temperaturmotstånd förbättras utan att kompromissa med elasticiteten; och tillägget av nya anti-aging-medel förlänger ytterligare livslängden för oljetätningen i hög temperatur och oxidativa miljöer. Dessa tekniker finns inte isolerat, men arbetar tillsammans för att bilda en dynamisk balans för NBR-oljetätningar i extrema miljöer-de kan båda motstå kortvariga chocker med hög belastning och anpassa sig till långsiktig gradvis åldrande.

Ur teknikens perspektiv förlitar sig inte framgången för NBR -oljetätningar enbart på framträdande av en enda prestanda, men härrör från deras omfattande stabilitet under komplexa arbetsförhållanden. Miljön i motorrummet är hård och föränderlig, men NBR -oljetätningar uppnår enheten av oljemotstånd, elasticitet, temperaturmotstånd och slitmotstånd genom exakt reglering av materialvetenskap. Denna balans gör det till en oföränderlig nyckelkomponent i bilindustrin och visar också visdomens materialteknik för att lösa utmaningar i extrema miljöer. I framtiden, när motortekniken uppgraderas ytterligare, kommer NBR -oljetätningar att fortsätta att upprätthålla sina prestandafördelar under strängare förhållanden genom kontinuerlig formeloptimering och processförbättring, vilket ger en solid garanti för tillförlitlig drift av bilkraftssystem.

Håll dig uppdaterad med alla våra senaste produkter

- Adress: No. 6 Yangsha Road, Chengbei Industrial Park, Huilong Town, Qidong City, Jiangsu-provinsen Kina

- Telefon: +86-13906283641+86-18934546679

- Fax: +86-0513-83698022

- E: [email protected]