Webbmeny

Produktsökning

Språk

Avsluta Meny

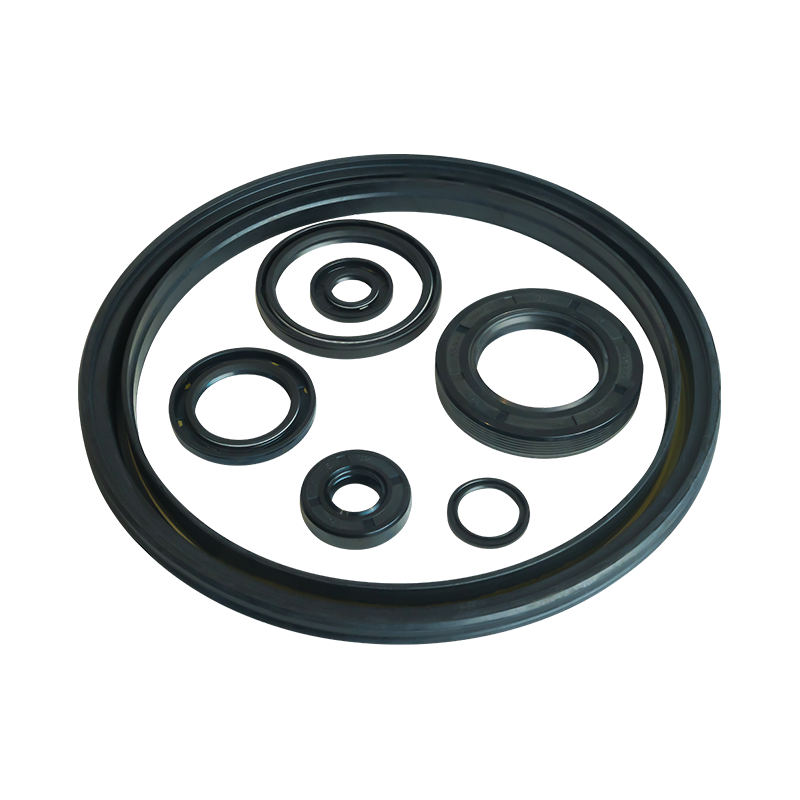

Ett steg framåt i tillverkningsprocessen av rörgummitätningar: Är inte detta en solid uppbackning för säkerheten för rörsystemet?

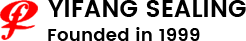

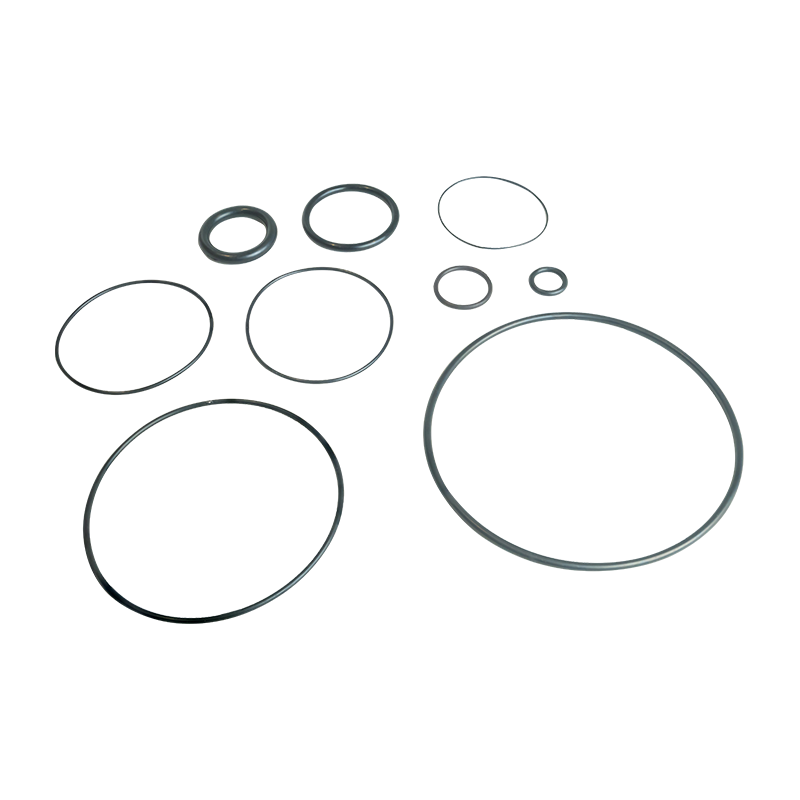

I modern industri och infrastruktur spelar rörledningssystem en avgörande roll. Som kärnkomponenten i rörledningsanslutningen är genombrott i tillverkningsprocessen av gummitätningsringar direkt relaterade till säkerheten, tillförlitligheten och driftseffektiviteten hos rörledningssystemet.

Traditionellt sett är tillverkningen av rörgummitätningar förlitar sig främst på manuell drift och enkel mekanisk utrustning. Denna produktionsmetod har många begränsningar, såsom låg produktionseffektivitet, instabil produktkvalitet och höga arbetskostnader. Speciellt när man möter tätningsringar med komplexa former och höga precisionskrav är traditionella processer ofta svåra att hantera, vilket resulterar i produkter som är svåra att möta marknadens efterfrågan.

För att övervinna begränsningarna med traditionella processer och förbättra produktionseffektiviteten och produktkvaliteten för gummitätningsringar, har tillverkningsprocessen genomgått flera stora genombrott. Med tillkomsten av Industrial 4.0-eran har automatiserade produktionslinjer använts i stor utsträckning vid tillverkning av gummitätningsringar. Dessa produktionslinjer integrerar avancerade robotarmar, intelligenta sensorer, styrsystem och annan högteknologisk utrustning för att uppnå full automatisering från råvaruleverans till färdig produktförpackning. Införandet av automatiserade produktionslinjer förbättrar inte bara produktionseffektiviteten avsevärt, utan minskar också avsevärt arbetskostnaderna, samtidigt som inverkan av mänskliga faktorer på produktkvaliteten minskar.

Formsprutning är en av kärnprocesserna vid tillverkning av rörgummitätningar. Med den kontinuerliga utvecklingen av precisionsformsprutningsteknik kan dagens formsprutningsmaskiner noggrant kontrollera parametrar som injektionstryck, temperatur, hastighet etc., för att säkerställa att gummimaterialet flyter jämnt och är helt fyllt i formen. Denna teknologi gör de producerade tätningsringarna exakta i storlek, komplexa i form och hög ytkvalitet, vilket avsevärt förbättrar produktens tätningsprestanda och hållbarhet.

Vulkanisering är en nyckellänk i tillverkningsprocessen av rörgummitätning. Traditionella vulkaniseringsprocesser har problem som lång vulkaniseringstid, hög energiförbrukning och instabil produktkvalitet. Moderna vulkaniseringsprocesser förkortar effektivt vulkaniseringstiden, minskar energiförbrukningen och förbättrar vulkaniseringslikformigheten och de fysiska egenskaperna hos produkter genom att anta avancerad vulkaniseringsutrustning och processparameteroptimeringsteknologier, såsom snabb vulkanisering vid hög temperatur och segmenterad vulkanisering.

Intelligent kvalitetskontroll spelar också en viktig roll i tillverkningsprocessens genombrott. Moderna tillverkare av gummitätningsringar har uppnått realtidsövervakning och dataanalys av varje länk i produktionsprocessen genom att introducera intelligenta detektionssystem och stordataanalysteknik. Dessa system kan snabbt upptäcka och hantera onormala situationer i produktionen för att säkerställa konsistensen och stabiliteten i produktkvaliteten. Samtidigt ger big data-analys också värdefullt produktionsdatastöd för företag, vilket hjälper företag att optimera produktionsprocesser och förbättra produktionseffektiviteten.

I tillverkningsteknikens genombrott är miljöskydd och hållbar utveckling också viktiga aspekter som inte kan ignoreras. Moderna tillverkare av gummitätningsringar fokuserar på att använda miljövänliga material och produktionsprocesser för att minska påverkan på miljön.

Genombrottet för tillverkningsteknik för gummitätningsringar för rörledningar är mångfacetterat och på flera nivåer. I framtiden, med den kontinuerliga utvecklingen av vetenskap och teknik och de kontinuerliga förändringarna i marknadens efterfrågan, kommer tillverkningsprocessen för gummitätningsringar att inleda fler innovationer och genombrott, vilket ger en mer solid garanti för säker och pålitlig drift av rörledningssystemet.

Håll dig uppdaterad med alla våra senaste produkter

- Adress: No. 6 Yangsha Road, Chengbei Industrial Park, Huilong Town, Qidong City, Jiangsu-provinsen Kina

- Telefon: +86-13906283641+86-18934546679

- Fax: +86-0513-83698022

- E: [email protected]